Кейс: Как оптимизация маршрутов и автоматизация логистики позволяет заводу «Европласт» экономить более 2 млн руб. в год

Европласт

О компании

Успешно завершен проект по оптимизации логистики для производственной компании ООО «Европласт» (г. Владивосток). Европласт — это крупнейший на Дальнем Востоке современный завод по производству теплозвукоизоляционных материалов европейского качества. Продукция завода широко известна и применяется в строительстве объектов в Приморском и Хабаровском краях, Амурской области, на Сахалине и Камчатке.

Предыстория проекта

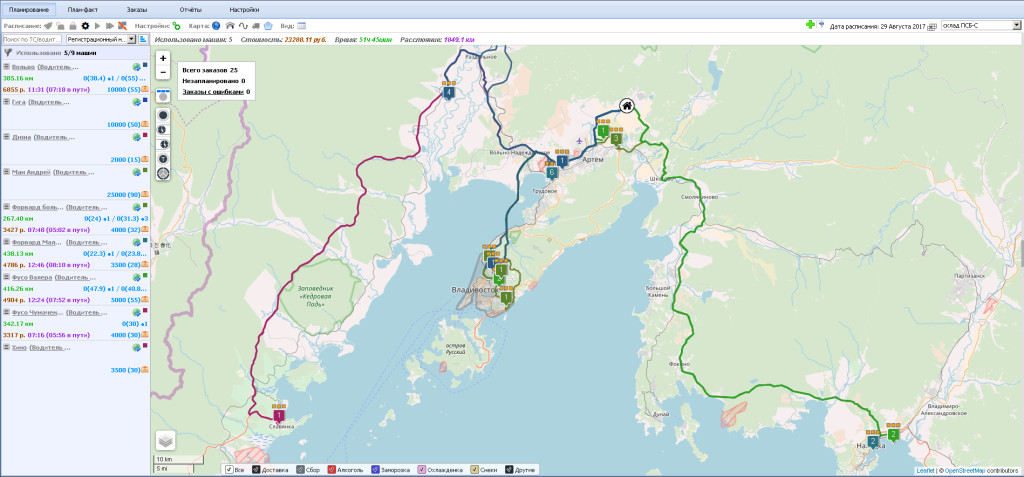

Товар доставляется со склада собственным транспортом (9 машин), география доставки достаточно обширная и охватывает соседние крупные города – Владивосток, Артем, Уссурийск, Находка. Учитывая достаточно большой пробег машин (более 40 000 км в месяц), значительную часть затрат составляют расходы на бензин.

Кроме того, машин для доставки продукции постоянно не хватало, и перед руководством компании стоял выбор: либо увеличивать автопарк, либо постараться оптимизировать маршруты и увеличить загрузку машин.

До проекта средняя стоимость доставки единицы продукции составляла 55-58 руб/м3, общие затраты на логистику составляли около 800 тыс. руб. ежемесячно.

Результаты проекта превзошли самые смелые ожидания руководства компании, удалось не только сократить количество используемых машин до 5-6 единиц, но и сократить затраты на логистику в среднем на 200 000 руб. ежемесячно, что позволяет экономить порядка 2,4 млн руб. в год.

О том, как мы добились таких результатов, хотим поделиться с вами в нашей статье.

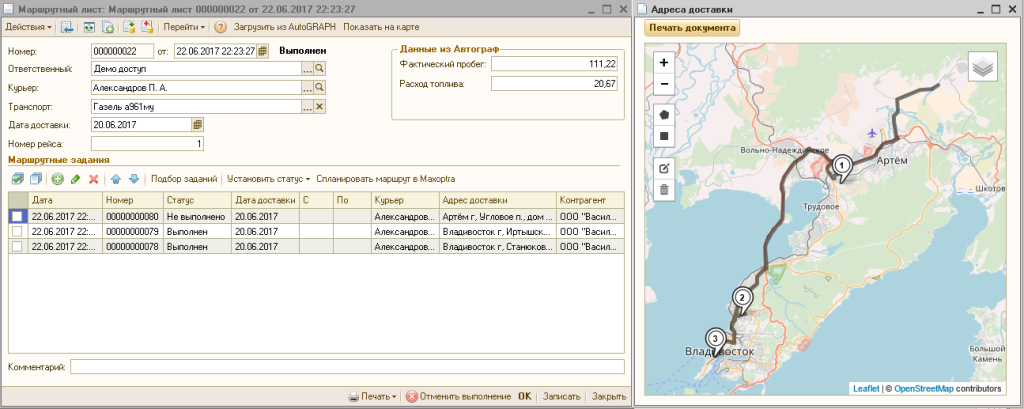

Внедренные решения

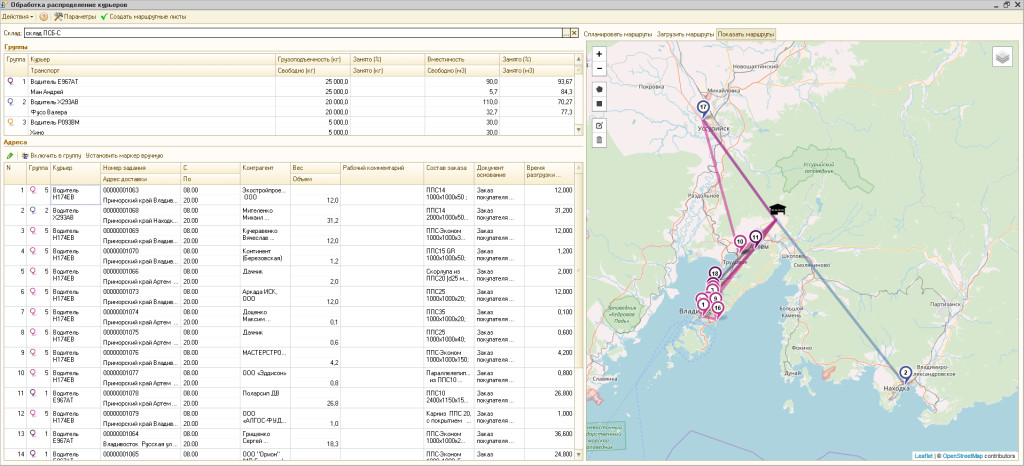

В качестве ERP системы в компании используется продукт «1С Комплексная автоматизация 8», для мониторинга транспорта – система AutoGRAPH. Для автоматизации логистики мы интегрировали с ERP системой наше решение Мегалогист и подключили сервис Maxoptra для оптимизации маршрутов. Также провели интеграцию с системой AutoGRAPH для проведения план/факторного анализа.

Работа над проектом

Первые результаты удалось получить уже через 3 недели после старта проекта. Мы подключили сервис Maxoptra к Мегалогисту и в несколько итераций выполнили настройку параметров планирования, постоянно анализируя результаты и обратную связь от клиента. Настройка параметров — важный этап при внедрении системы. На этом этапе мы внимательно изучаем бизнес клиента, особенности логистики и действующие ограничения, которые нужно учитывать при планировании маршрутов.

При настройке были учтены дополнительные пожелания клиента:

- При планировании не должен учитываться вес заказа, только объем (товар легкий, но объемный).

- Машины могут делать несколько рейсов в день и не должны быть привязаны к конкретным водителям. Также должна быть возможность одному водителю выполнять рейсы на разных машинах в течение дня.

- Крупногабаритный транспорт не должен назначаться на заказы в черте города Владивосток.

- Для некоторых клиентов требуется увеличивать время ожидания и разгрузки (например, в морском порту).

- Должна быть возможность увеличивать время разгрузки в зависимости от объема заказа.

При нажатии скриншот откроется в большом размере

При нажатии скриншот откроется в большом размере

Примерно через два месяца эксплуатации системы мы получили такие результаты:

- За счет увеличения загрузки машин и оптимизации маршрутов удалось сократить число используемых машин с 9 до 5 (при пиковых объемах использовалось максимум 6 машин).

- За счет сокращения числа рейсов и оптимизации маршрутов общий пробег сократился примерно на 40% по сравнению с результатами ручного планирования.

- Было сокращено число штатных водителей на окладе, остальные были переведены на сдельную оплату (значительная доля фонда оплаты труда водителей была переведена в переменные расходы).

На следующем этапе проекта мы совместно с клиентом детально анализировали плановые (расчет при планировании маршрутов) и фактические (по итогам рейса) значения расхода топлива и пробега по каждому рейсу.

Выяснилась одна интересная деталь – при сопоставимых значениях пробега иногда сильно отличался расход топлива. Детальная проверка выявила слив топлива на некоторых машинах, что дополнительно позволило сократить затраты на ГСМ. После этого случая все машины были дооборудованы датчиками контроля топлива.

Результаты проекта

Так как объем доставок немного изменяется от месяца к месяцу, мы решили оценить результаты проекта по удельному показателю – затраты на доставку единицы продукции (м3).

К затратам на доставку мы относим расходы на ГСМ и зарплату водителей, расходы на ремонт и техобслуживание автопарка в расчетах не учитывались.

Затраты на ед. продукции = (Затраты на ГСМ + ФОТ водителей)/объем доставленной продукции

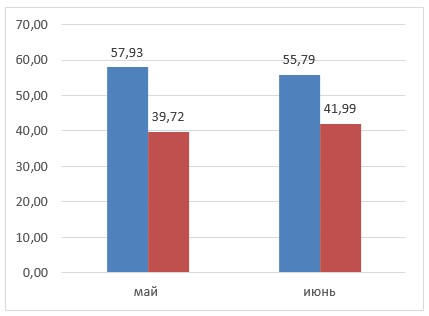

Для сравнения были взяты реальные данные за май и июнь 2016 года (до внедрения) и затраты за аналогичные месяцы в 2017 году.

Цифры, используемые в расчете, показаны в таблице:

Сравнение затрат до и после внедрения можно проанализировать на диаграмме ниже. Видно, что в после внедрения затраты на доставку единицы продукции снизились на 31,4% в мае и на 24,7% в июне по сравнению с прошлым годом.

После выполнения проекта сокращение затрат составило около 210 000 руб в мае и 180 000 руб в июне. Средняя экономия в месяц (по сравнению с прошлым годом) составляет 195 000 руб., что позволяет экономить на логистике более 2 млн. руб. в год.

Дальнейшее развитие и перспективы

Оптимизация маршрутов и логистики в компании продолжается также после внедрения TMS системы, что поможет получить еще больший экономический эффект. Например, сейчас решаются такие задачи:

- Оптимизация автопарка. Требуется выяснить, какие машины более выгодные для использования, а какие можно продать.

- Расчет себестоимости доставки по зонам. Требуется определить, при каком объеме заказа доставку можно осуществлять бесплатно, а также разработать алгоритм расчета стоимости доставки в момент оформления заказа.

Заключение

В заключении дадим слово Маргарите Анищик, генеральному директору ООО «Европласт»:

Работа отдела логистики, менеджеров и водителей стала намного эффективнее.

Какой экономический эффект я получила от внедрения этой программы:

- снижение количества водителей и автомашин, осуществляющих доставку продукции клиентам;

- значительное снижение расходов на ГСМ;

- эффективное планирование доставок без участия человека;

- расчет стоимости доставок по адресам клиентов на этапе планирования.

Очень довольна результатами проекта и сотрудничеством, надеюсь, что компания продолжит развиваться.